全国服务热线18901522222

在汽车制造或改装中使用钢方管时,若想节省成本,需从材料选择、结构设计、采购策略、加工工艺及维护管理等多方面综合优化。以下是具体省钱策略及注意事项:

一、材料选择:平衡性能与成本

优先选用经济型牌号

替代高强度钢:若对强度要求不高(如非承重结构),可用Q235或Q345方管替代Q500或更高强度钢,价格可降低10%~30%。

关注合金元素:避免选择含铌(Nb)、钒(V)等昂贵合金元素的微合金化钢,除非性能必需。

优化厚度与截面尺寸

减薄壁厚:通过有限元分析(FEA)验证,在满足强度和刚度要求的前提下,尽可能减少壁厚。例如,将壁厚从3mm减至2.5mm,材料成本可降低约17%。

调整边长:在保证截面惯性矩的前提下,优先选择标准尺寸方管(如市场常用50×50mm、80×80mm),避免非标定制导致的加工费增加。

考虑表面处理成本

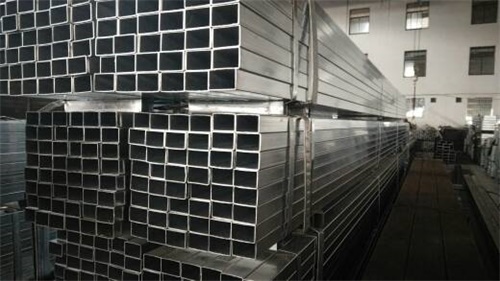

简化防腐工艺:若使用环境温和(如室内干燥环境),可省略热镀锌或喷砂处理,仅采用普通防锈漆,成本降低50%~70%。

替代镀锌管:用冷轧管+内外部涂漆替代热镀锌管,适合非暴露结构,成本更低。

二、结构设计:减少材料浪费

拓扑优化

轻量化设计:通过拓扑优化软件(如Altair OptiStruct)去除冗余材料,在保证性能的同时减少用钢量。例如,某汽车底盘支架通过优化后,用钢量减少25%,成本降低18%。

集成化设计:将多个零件合并为一个方管结构,减少焊接和装配工序,降低人工和辅料成本。

标准化与模块化

统一规格:全车尽量使用同一种或少数几种方管规格,便于批量采购和库存管理,降低单价。

模块化设计:将方管结构划分为标准模块,实现跨车型共用,分摊模具和研发成本。

三、采购策略:降低采购成本

批量采购与长期合作

集中采购:整合年度需求,一次性采购全年用量的50%~70%,获得批量折扣(通常5%~15%)。

与供应商签订长期协议:锁定价格并约定分批交付,避免市场波动风险,同时获得优先供货权。

选择本地供应商

减少物流成本:本地供应商的运输费用可降低30%~50%,尤其适用于重型方管。

缩短交货周期:本地供货可减少库存积压,降低资金占用成本。

利用二手或余料

回收再利用:从报废车辆或废旧钢结构中拆解方管,经检测合格后重新使用,成本可降低60%~80%。

采购余料:与钢材加工厂合作,购买其切割剩余的短尺方管,价格通常为原价的30%~50%。

四、加工工艺:提高效率降成本

优化切割与焊接

套料切割:使用数控切割机(如激光或等离子切割)进行套料排版,提高材料利用率(从85%提升至92%以上)。

自动化焊接:采用机器人焊接替代手工焊,焊接速度提高3倍,人工成本降低40%,且焊缝质量更稳定。

减少二次加工

直接成型:选择热轧方管替代冷弯管,避免冷弯后的矫直和校形工序,降低加工费。

简化孔位设计:减少方管上的冲孔数量,或采用后期钻孔替代预制孔,降低模具成本。

外协加工与共享制造

部分工序外包:将非核心加工(如表面处理)外包给专业厂家,利用其规模效应降低成本。

共享工厂资源:与其他企业联合租赁加工设备,分摊固定成本(如激光切割机租赁费可降低50%)。

五、维护与管理:延长使用寿命

定期维护与防腐

预防性维护:定期检查方管结构,及时修复涂层破损,避免腐蚀导致的提前更换,延长使用寿命2~3倍。

使用长效防腐涂料:如环氧富锌底漆+聚氨酯面漆组合,防腐周期可达10年以上,减少中期维护成本。

优化库存管理

JIT(准时制)采购:根据生产计划精准采购,减少库存积压和资金占用,库存成本可降低20%~30%。

先进先出(FIFO):确保先入库的方管先使用,避免长期存放导致的锈蚀或变形。

六、案例分析:某汽车改装厂的成本优化

背景:某改装厂需生产100辆卡车货箱框架,原方案使用Q500 80×80×4mm方管,单辆成本为2800元。

优化措施:

材料替换:改用Q345 80×80×3.5mm方管,强度满足要求,单辆材料成本降低15%。

拓扑优化:通过FEA分析,减少20%的冗余材料,单辆用钢量减少12%。

批量采购:与供应商签订年度合同,获得10%的批量折扣。

自动化焊接:引入机器人焊接线,人工成本降低35%。

结果:单辆货箱框架成本降至2100元,总成本降低25%,年节省28万元。

七、注意事项

避免过度节省:不得以牺牲安全性能为代价,如关键承重结构必须使用合格材料。

质量检测:对二手或余料方管进行力学性能检测(如拉伸试验、弯曲试验),确保符合使用要求。

合规性:确保所有优化措施符合汽车行业法规(如GB/T 15822-2009《金属压力容器》对材料的要求)。